在目前日益发展的电子应用技术行业,我们对电子产品的要求也越来越高;其实是整个行业的规范化,电子产品的标准不断的升级;比如我们家庭的TV产品工作时(静音状态下)有【嗡】的低频噪音,也有的在耳朵贴近电视时才能听到;这种噪音对听觉敏感的人很容易听到,我们来通过测试和分析哪些地方会是噪音的源头呢?结果是:变压器和电感器件是我们分析最多的情况;

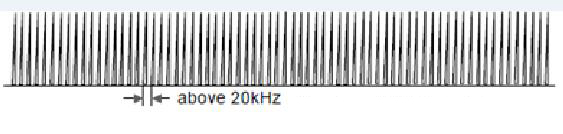

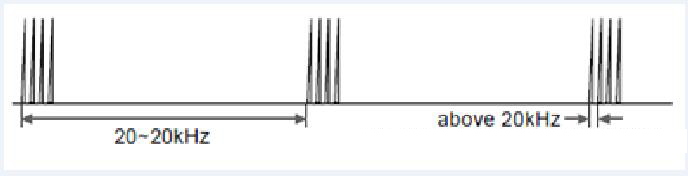

我们通过噪音室抵近电路板进行近距离测试时,测试在电子产品中,高压的电子线路电容和磁性元件能产生声响。当他们工作在一定的频率范围会影响人类的听觉。如下波形说明:

开关电源电路运行>20KHZ 基本无噪音。

开关电源电路运行20HZ--20KHZ 系统出现可听噪音。

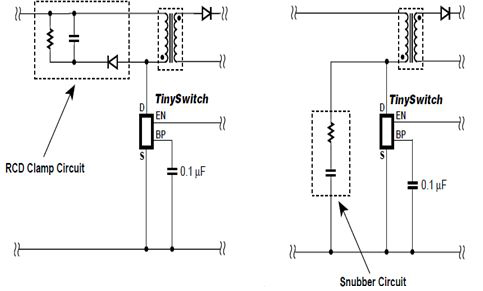

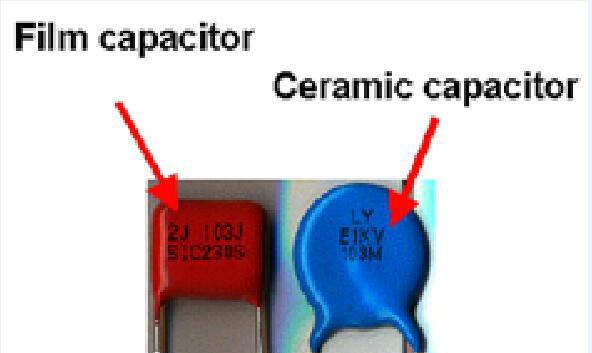

1. 反激系统中的高压瓷片电容-通常的压电效应产生的主导机制,出现电容器噪音;如下图示位置:

在电子产品的开关电源系统中,电容钳位电路在大电压场合最有可能产生可闻噪声。要确定是否陶瓷电容器是一种噪音的主要来源,更换一个具有不同介质的。塑料薄膜电容器是最具成本效益的替代品。注意,以确保更换经得起重复峰值电流和电压应力。电容器还可以产生可闻噪音,因为他们的压电特征。取代了陶瓷电容器薄膜电容器,如下图所示,可听噪声可减少!最简单的方法是替换法!

2.变压器工作出现的噪音,在电子产品中无论使用哪种开关拓扑的工作方式;无论工作在哪种状态,变压器噪音均会存在!对于开关电源系统的产品:

主要是由于变压器的激磁成分中含有低频振荡,使得磁芯的磁分子在这个低频磁场下运动,产生机械振动,从而引起周围空气的振动。

由于人耳的可闻频率大约在20Hz到20kHz,如果这个空气的振动在此范围内,最终传到人耳朵而被听见。

电子产品中电源变压器发生噪音的原因主要有四个方面:

变压器的工艺问题、变压器的环路问题、变压器的铁心问题以及开关电源的负载问题,下面一一分析。

(1)变压器的工艺问题

①浸漆烘干不到位,导致磁芯不牢固引起机械振动而发出响声;

②气隙的长度不适合,导致变压器的工作状态不稳定而发出响声;

③线包没有绕紧也可能导致响声;

④磁芯组合有气隙存在,高频时引起空气振动而发出响声(变压器如果经过完全含浸,一般不会发声)。

⑤点胶和含浸,中柱点胶,磁芯结合处与骨架或线包必须连接!点胶量及烘烤时间控制。

(2)变压器的环路问题

变压器的环路问题即指变压器的环路发生振荡从而引起变压器发生啸叫。

①电路板布线不当,从而造成干扰引发振荡,导致响声;

②反馈回路参数设置不当,导致环路不稳定以致产生振荡而发出响声;

③环路中元器件的质量问题,如输入滤波电容容量不足,输出整流快恢复二极管反向恢复时间太长,功率MOS开关速度设计出现掉沟现象等等,这些问题都有可能导致震荡而引起噪音。

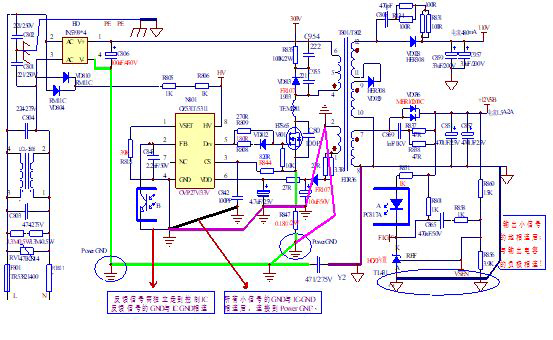

以FLY为例:参考PCB设计图如下:

初级接地规则:

A.连接方法为所有小信号GND与控制IC的GND相连后,与辅助绕组的输出电容地相连,然后与辅助绕组的地相连,再连接到Power GND(即大信号GND);

注意不好的设计容易出现EMS-Surge及系统噪音的问题!

B.反馈信号要独立走到IC,反馈信号的GND与IC的GND 相连。

次级接地规则:

a. 输出小信号地与相连后,与输出电容的的负极相连;

b. 输出采样电阻的地要与基准源(TL431)的地相连。

(3)变压器的铁芯问题;

变压器铁心发生饱和时,线圈中电流增大,变压器发热并产生自激震荡,线圈的振荡引起周围空气的振动从而发出噪音。

通常的做法:增强设计开发技术,以减少发声噪音

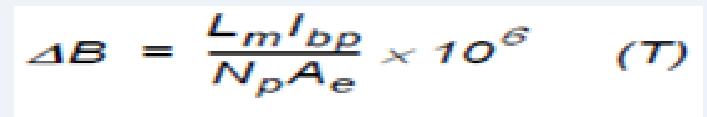

选择合适的磁芯,合适的控制IC技术,设计合适的磁通摆幅即:设计变压器的机械振动的振幅密切相关的磁通摆动。高峰磁通密度从3000高斯到2500高斯以下对噪音提供一个明显的好处;参考如下计算公式:

![]()

其中Lm为变压器电感,Ibp是工作时峰值开关电流,Ae是磁芯横断面面积,NP是变压器初级设计圈数。在公式中可以看到,变压器磁通量变化摆动减少:可调整Np,Ae,Lm,可减少音频噪声的结果。

如需设计细节可参考我的:《开关电源关键器件及EMC设计》

(4)开关电源的负载问题

①开关电源在空载或轻载的情况下,在某些工作点处会发生振荡现象,表现为变压器的噪音和输出的不稳定。

发生这种现象是由于空载/轻载时,开关瞬时开通时间过大从而造成输出能量太大,进而电压过冲也很大,需要较长的时间去恢复到正常电压,因此开关需停止工作一段时间,这样开关就工作于间歇性工作模式,使变压器工作在较低频率(有规律的间歇性全截止周期或占空比剧烈变化的频率)的振动。选择合适的IC是设计的关键!

②变压器工作在较深的过载情况,如果没有保护措施;会有烧毁的情况!

3.电感器件出现噪音;在电子产品中我以BUCK为例进行分析;

根据BUCK控制IC芯片的不同和外围电路的不同,解决方法也各不相同,本文档的宗旨是分析电感噪音的根本原因,并综合各种不同的解决方法,供学习参考和借鉴。

① 上端BUCK的控制设计-LED背光驱动设计电路

我们先来分析电路关键器件对性能参数的影响;

采样电阻R=R923//R922//R941//R942;该电阻的作用是检测输出电流,当输出电流超过阀值时,将控制输出PWM脉冲宽度进行调整,保持输出电流恒定。IC-7Pin & 8Pin通过外部的PWM(150HZ-300HZ)来进行PWM调光控制;IC-14Pin-RT为内部震荡电路的频率调整电阻,电阻变小,则频率升高,一般情况,输出方波频率等于该震荡频率。频率越高输出纹波越小。

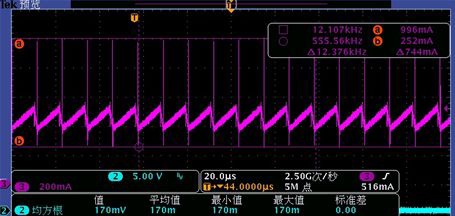

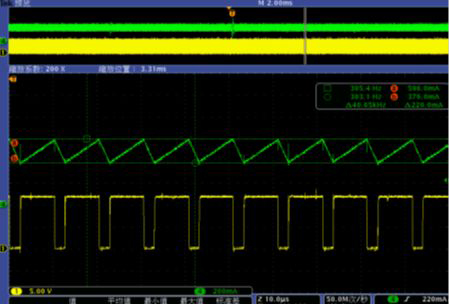

L901电感量越大,则输出纹波越小,纹波的大小还会影响到输出调整的灵敏度,纹波越小,灵敏度越高,输出越稳定。受BUCK回路超快恢复续流二极管的反向恢复时间的影响,过大的电感器件其分布电容增大在电感上的开关电流尖峰电流也越大,会使L901电感容易产生噪音。如下测试Data:

测试过大的电感尖峰电流。

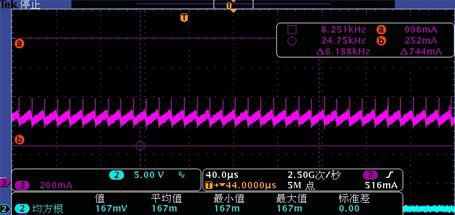

调整电感分布电容参数后的电感尖峰电流。

②电感噪音的原因所在及解决方法

A.电感噪音原因之一:周期性电流经过电感线圈,产生交变磁场,该电感线圈在交变磁场作用下产生振动而发出声音。

B.PWM-Dimming时BUCK电路输出的开关电流的频率接近或落入音频范围,或周期性方波群的周期频率接近或落入音频范围。

C.非屏蔽性电感器件位置布局在金属导体周围,其开放性磁场的切割磁力线运动;在交变磁场作用下产生振动而发出声音;如下图设计:

850uH的工字型电感放置在板边缘与金属壳体高度距离过近<5mm;通过调整位置或增加绝缘距离后,产品噪音消除!

① 电感噪音的解决方法

A.提高输出开关电流的频率。通过提高开关频率保持纹波电流可以减小电感的感量,从而优化电感器件的分布电容。

B.通过改善电感的绕制方法减小电感分布电容;电感改善工艺,减小振动噪音,如要求供应商增加浸漆及空隙点胶的工序等。

C. 通过优化设计控制电感在峰值电流的磁通密度<2300高斯以下;参考上述的公式通用适应用电感

其中Lm为设计电感量,Ibp是电感工作时峰值电流,Ae是磁芯横断面面积,NP是线圈圈数。在公式中可以得到,电感磁通量变化摆动减少:可调整Np,Ae,Lm,可减少音频噪声的结果。

调整合适的工作频率及电感参数后;电子产品系统有最佳的效果!如下:

CH1:MOS-DRV CH4:BUCK-L(电流)。

4.注意变压器&电感等感性器件其电感线圈品质因数Q也比较关键的

Q值是衡量电感器件的主要参数.

Q值是指电感器在某一频率的交流电压下工作时,所呈现的感抗与其等效损耗电阻之比.电感器的Q值越高,其损耗越小,效率越高.

品质因数Q是反映线圈质量的重要参数,提高线圈的Q值,

可以说是绕制线圈要注意的重点;高的Q值也会有更低的噪音问题!

对于感性器件提供给大家几种方法:同时对感性器件的噪音消除也有帮助!

A.根据工作频率,选用线圈的导线及线径

工作于低频段的电感线圈,一般采用漆包线等带绝缘的导线绕制。

工作频率高于几十KHZ,而低于1MHz的电路中,可采用多股绝缘的导线绕制线圈;这样,可有效地增加导体的表面积,从而可以克服集肤效应的影响,使Q值比相同截面积的单根导线绕制的线圈提高30%-50%。

在高频电路中如果使用工字型电感的电路中,电感线圈应采用单根导线绕制,导线的直径一般为0.2mm-1.5mm。

采用间绕的电感线圈,常用镀银铜线绕制,以增加导线表面的导电性。

这时不宜选用多股导线绕制,否则线圈绝缘介质及分布电容将引起额外的损耗,其效果反不如单根导线好。

B.选用优质的线圈骨架,减少介质损耗

在频率较高的场合,如为普通的线圈骨架,其介质损耗显著增加,因此应选用高频介质材料,如高频瓷、聚四氟乙烯、聚苯乙烯等作为骨架,并采用间绕法绕制。

C.选择合理的线圈尺寸

基本参数:绕组厚度t、绕组长度L和外径D

外径一定的单层线圈(φ20mm-30mm),当绕组长度 L与外径 D的比值 L/D=0.7时,其损耗最小;

外径一定的多层线圈L/ D=0.2-0.5,用t/D=0.25-0.1时,其损耗最小。

绕组厚度t、绕组长度L和外径D之间

满足3t+2L=D的情况下,损耗也最小。

采用屏蔽罩的线圈,其L/D=0.8-1.2时最佳。

D.选定合理屏蔽罩的直径

用屏蔽罩,会增加线圈的损耗,使Q值降低,因此屏蔽罩的尺寸不宜过小。

然而屏蔽罩的尺寸过大,会增大体积,因而要选定合理屏蔽罩的直径尺寸。

当屏蔽罩直径Ds与线圈直径 D之比满足如下数值

即 Ds/D=1.6-2.5时,Q值降低不大于10%。

E.采用合适的磁芯可使线圈圈数显著减少

线圈中采用合适的磁芯,减少了线圈的圈数,可以减小线圈的电阻值及分布电容,有利Q值的提高,还可以缩小线圈的体积。

F.减小绕制线圈的分布电容

尽量采用无骨架方式绕制线圈,或者绕制在凸筋式骨架上的线圈,能减小分布电容15%-20%;

变压器的分段绕法能减小多层线圈的分布电容的1/3~l/2。

对于多层线圈来说,直径D越小,绕组长度L越小或绕组厚度t越大,则分布电容越小。

注意:经过漫渍和封涂后的线圈,其分布电容将增大20%-30%。

5.变压器及电感的分布电容也是处理噪音的关键

分布容易过大的原因如下:

A、绕组的绕幅过宽;

B、绝缘材料厚度〈漆皮厚度、层间绝缘胶带的包覆〉;

C、磁芯材质〈饱和磁感应强度参数〉;

可以采用如下方法改善:

A、调整绕组的绕线与幅度〔增加线包的直径、减小线包的高度〕;

B、降低漆皮线漆膜厚度;

C、层间绝缘胶带包松;

D、选择合适的饱和磁感应强度磁芯;

对于变压器的绕制设计推荐使用交错式绕制方式最佳!

6.总结

我重点介绍了变压器及电感器件噪音产生的根本原因,以及不同的解决方法及解决原理。对于变压器及电感噪音的其它电路拓扑架构问题,可以举一反三,应用于其它电路中。总之,处理问题的方法和技巧思路是大同小异的,具体的应用参考对应的电源电路和电源控制芯片的datasheet。

- 上一篇:防爆变频柜散热解决方案

- 下一篇:电镀工艺与电镀电源之间的关系

地址:绵阳市经开区贾家店街119号 电话:0816- 6394069 传真:0816-2302305 访问题:1337109次

您的位置:

您的位置: